El Método de las 5 S es una técnica de gestión que se estructura en cinco fases para propiciar espacios laborales mejor organizados, más ordenados, más limpios, y en consecuencia, más productivos. Se origina en la década de los 60, cuando la compañía Toyota comenzó a implementarlo, obteniendo resultados destacados.

Las cinco fases del Método de las 5 S

Aunque más adelante las veremos una a una y con detalle, las siguientes son, en resumen, las cinco fases del Método de las 5 S.

- Seiri (Clasificación): Separar lo necesario de lo innecesario para, posteriormente, eliminar sin contemplaciones elementos no esenciales.

- Seiton (Orden): Colocar y disponer todos los elementos esenciales de manera sistemática para facilitar el acceso rápido a cada uno de ellos.

- Seiso (Limpieza): Limpiar y mantener el lugar de trabajo a través de hábitos de limpieza diarios.

- Seiketsu (Estandarización): Establecer una serie de procedimientos y normas, desarrollando e implantando procesos estandarizados para mantener las 3 S anteriores.

- Shitsuke (Disciplina): Fomentar la autorresponsabilidad y la disciplina, siguiendo las reglas establecidas previamente y repitiendo de manera sistemática las 4 s anteriores.

Beneficios de aplicar el Método de las 5 S

El Método de las 5 S se puede aplicar en cualquier tipo de empresa, pero tiene especial relevancia en los entornos industriales, como los talleres mecánicos y las plantas de producción, donde se realizan actividades que requieren de una alta precisión, seguridad y eficiencia. Algunos de los beneficios de aplicar el Método de las 5 S en estos entornos son:

- Mejora de la productividad al reducir el tiempo invertido y perdido en la búsqueda de materiales y herramientas.

- Mejora de la calidad al reducir los errores, imperfecciones y defectos en los servicios o productos proporcionados por la empresa.

- Creación de un entorno laboral más seguro al prevenir accidentes y eliminar posibles peligros.

- Fomento de la mejora continua y la transformación cultural en la organización.

Recomendaciones generales previas a la aplicación del Método de las 5 S

Para aplicar el Método de las 5 S en un entorno industrial, se deben seguir los mismos principios que en cualquier otro tipo de empresa, pero adaptándolos a las características y necesidades específicas de este sector. Estas son algunas de las recomendaciones:

- Formar un equipo de trabajo multidisciplinario que se encargue de liderar y coordinar el proyecto del Método de las 5 S.

- Realizar un diagnóstico inicial del estado actual del espacio de trabajo, identificando los problemas y las oportunidades de mejora.

- Establecer los objetivos, el alcance, el cronograma y los indicadores del Método de las 5 s.

- Ejecutar cada una de las fases, siguiendo las recomendaciones y acciones concretas que se explicarán a continuación.

- Continuar con el seguimiento y la evaluación periódica de las 5 s, para asegurar su sostenibilidad y buscar nuevas oportunidades de mejora.

Acciones específicas a realizar en cada una de las fases del Método de las 5 S

A continuación, se detallan las acciones específicas que se deben realizar en cada una de las fases del Método de las 5 S en un entorno industrial:

1. Seiri (Clasificación)

En esta fase, se debe identificar y eliminar todo lo que no sea necesario para el proceso productivo, como herramientas defectuosas, materiales obsoletos, piezas sobrantes, etc. Para ello, se recomienda:

- Revisar todos los elementos que hay en el espacio de trabajo y clasificarlos en tres categorías: Necesarios, innecesarios y dudosos.

- Eliminar o reciclar los elementos innecesarios, liberando espacio y evitando acumulaciones innecesarias.

- Reubicar o almacenar los elementos dudosos, según su frecuencia y utilidad de uso.

- Registrar y documentar los elementos eliminados, reubicados o almacenados, para facilitar su control y seguimiento.

La duración de esta fase depende del tamaño, la complejidad y el estado inicial del espacio de trabajo. Por ejemplo, puede durar desde unos minutos hasta varias horas, según la cantidad de elementos innecesarios que haya que eliminar.

2. Seiton (Orden)

En esta fase, se debe asignar un lugar adecuado para cada elemento necesario, de acuerdo con su frecuencia y facilidad de uso, y etiquetarlos claramente. Para ello, se recomienda:

- Definir los criterios de ordenación, teniendo en cuenta la funcionalidad, la ergonomía, la seguridad y la estética.

- Colocar los elementos necesarios de manera sistemática, siguiendo el principio de “un lugar para cada cosa y cada cosa en su lugar”.

- Etiquetar los elementos y los lugares de forma visible y comprensible, usando colores, números, letras, símbolos, etc.

- Utilizar elementos de almacenamiento y organización adecuados, como paneles perforados, estanterías, cajones, portaaerosoles y carros de herramientas, etc.

La duración de esta fase depende del grado de orden que se quiera alcanzar. Por ejemplo, puede variar desde unos pocos minutos hasta varios días, según el número y la variedad de elementos que haya que ordenar.

Portaaerosoles magnético PAMP 1812

Nuestro Portaaerosoles magnético PAMP 1812 tendría un papel fundamental en la fase de “Seiton” o “Orden” del Método de las 5 S. Esto se debe a que facilita el mantenimiento del orden y aporta mayor seguridad en el área de trabajo.

El Portaaerosoles magnético PAMP 1812 es ideal para esta fase porque permite sujetar los aerosoles en las superficies metálicas, evitando que se caigan o se pierdan, y protegiéndolos de la oxidación. Así, se evita el desperdicio de material, se optimiza el espacio, y se mejora la visibilidad y la identificación de los aerosoles.

Carros metálicos de Milwaukee Toolguard

Estos carros metálicos, o puestos de trabajo (por ejemplo los modelos SRC30-1 y SWC40-1) son igualmente ideales para esta fase porque ayudan a organizar, almacenar y transportar herramientas de manera óptima, tarea esencial para mantener un espacio de trabajo ordenado y eficiente.

Facilitan el acceso rápido a los elementos fundamentales y minimizan el tiempo de búsqueda, contribuyendo a una mayor productividad y reducción de riesgos de errores. Además de optimizar el espacio, también mejoran la visibilidad y la identificación de cada herramienta.

3. Seiso (Limpieza)

En esta fase, se debe mantener el entorno de trabajo libre de suciedad, polvo, grasa, etc., y realizar una limpieza periódica de las máquinas, equipos e instalaciones. Para ello, se recomienda:

- Definir los criterios de limpieza, teniendo en cuenta la higiene, la salud y el medio ambiente.

- Limpiar el espacio de trabajo, eliminando la suciedad y los residuos que se hayan generado durante el proceso productivo.

- Inspeccionar y detectar posibles anomalías o defectos en las máquinas, equipos e instalaciones, y reportarlos o solucionarlos.

- Desarrollar hábitos de limpieza diarios, asignando responsabilidades y tiempos para cada tarea.

La duración de esta fase depende del nivel de limpieza que se quiera mantener. Por ejemplo, puede durar desde unos minutos hasta varias horas, según el tipo y la cantidad de suciedad que haya que eliminar.

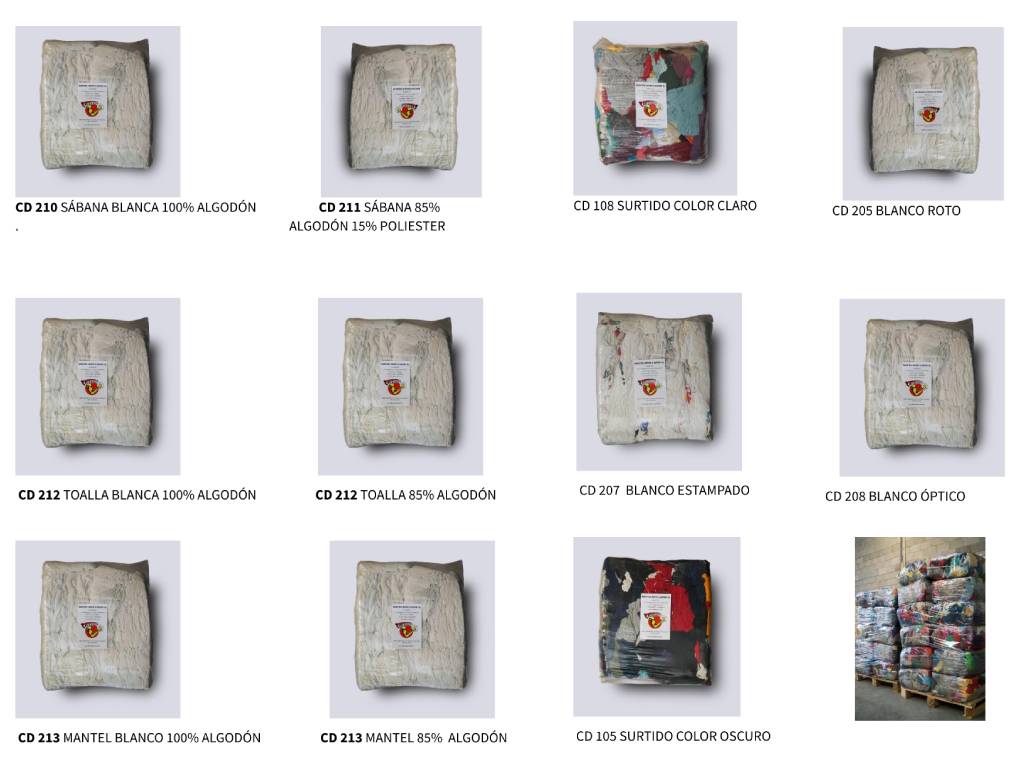

Trapos reciclados 100% algodón para limpieza industrial

Los trapos reciclados 100% algodón son la elección ideal para la fase Seiso de limpieza industrial. Su extraordinaria capacidad de absorción facilita la eliminación de líquidos y residuos, mientras que su efectividad en el arrastre y la prevención de pelusas garantiza una limpieza de calidad.

Además, su versatilidad en diferentes superficies y su naturaleza respetuosa con el medio ambiente los convierten en una opción eficiente, segura y sostenible para satisfacer las necesidades de limpieza en diversos entornos industriales.

4. Seiketsu (Estandarización)

En esta fase, se debe establecer y documentar los estándares de calidad, seguridad y medio ambiente, y asegurar su cumplimiento. Para ello, se recomienda:

- Definir y comunicar las normas y los procedimientos que se deben seguir en cada actividad, teniendo en cuenta las mejores prácticas y los requisitos legales.

- Desarrollar procesos estandarizados para mantener las 3 s anteriores, usando herramientas como checklists, manuales, carteles, etc.

- Capacitar y sensibilizar a los trabajadores sobre la importancia de cumplir con los estándares establecidos, y proporcionarles los recursos y la formación necesarios.

- Monitorizar y medir el desempeño de los procesos, usando indicadores como el tiempo, el costo, la calidad, la seguridad, etc.

La duración de esta fase depende del grado de normalización que se quiera lograr. Por ejemplo, puede durar desde unos días hasta varias semanas, según la complejidad y la variedad de los procesos que haya que estandarizar.

5. Shitsuke (Disciplina)

En esta fase, se debe fomentar la disciplina y la autorresponsabilidad, siguiendo las normas previas establecidas y repitiendo de manera constante las 4 s anteriores. Para ello, se recomienda:

- Crear una cultura de la mejora continua, basada en los valores de la calidad, el respeto, el compromiso y la colaboración.

- Fomentar la participación y la comunicación de los trabajadores, reconociendo sus aportes y sugerencias, y resolviendo sus dudas y problemas.

- Realizar auditorías y seguimientos periódicos de las 5 s, para verificar el cumplimiento de los estándares, evaluar los resultados y buscar nuevas oportunidades de mejora.

- Celebrar los logros y reconocer el esfuerzo del equipo de trabajo, usando incentivos, premios, felicitaciones, etc.

La duración de esta fase depende del nivel de disciplina que se quiera mantener. Por ejemplo, puede durar desde unas semanas hasta varios meses, según el ritmo y la dedicación que se le ponga.

Mantenimiento y mejora continua del estado de las instalaciones

Este procedimiento puede durar desde unas semanas hasta varios meses, según el ritmo y la dedicación que se le ponga. Lo importante es que se haga de forma sistemática, planificada y participativa, involucrando a todos los trabajadores y responsables del área de trabajo. También es conveniente hacer una auditoría inicial y otra final, para evaluar los resultados y los beneficios obtenidos.

El Método de las 5 S no es un proceso puntual, sino un ciclo continuo que se debe mantener y mejorar constantemente. Por eso, se recomienda aplicarlo de forma periódica, revisando y actualizando las condiciones de trabajo cada cierto tiempo. La frecuencia dependerá de las necesidades y los objetivos de cada empresa, pero se puede tomar como referencia un intervalo de entre 3 y 6 meses.

Como hemos visto, el Método de las 5 S es una herramienta muy útil para mejorar la productividad y la calidad en los entornos industriales, como los talleres mecánicos y las plantas de producción. Al aplicar este método, se logra un lugar de trabajo más organizado, más limpio, más ordenado y más seguro, lo que se traduce en una mayor satisfacción de los clientes y de los trabajadores.

¿Y tú estás aplicando el Método de las 5 S en tu empresa?