5 S-etako metodoa bost fasetan egituratzen den kudeaketa-teknika bat da, hobeto antolatutako lan-espazioak, ordenatuagoak, garbiagoak eta, ondorioz, produktiboagoak ahalbidetzeko. 60ko hamarkadan sortu zen, Toyota konpainia inplementatzen hasi zenean, eta emaitza nabarmenak lortu zituen.

5 S-etako metodoaren bost faseak.

Aurrerago banan-banan eta xehetasunez ikusiko ditugun arren, hurrengoak, laburbilduz, 5 S-etako metodoaren bost faseak dira.

- Seiri (Sailkapena): Beharrezkoa dena eta beharrezkoa ez dena bereiztea, eta, ondoren, funtsezkoak ez diren elementuak kontenplaziorik gabe ezabatzea.

- Seiton (Ordena): Funtsezko elementu guztiak sistematikoki jartzea eta antolatzea, elementu bakoitzera azkar iristea errazteko.

- Seiso (Garbiketa): Lantokia garbitzea eta mantentzea, eguneroko garbiketa-ohituren bidez.

- Seiketsu (Estandarizazioa): Prozedura eta arau batzuk ezartzea, prozesu estandarizatuak garatuz eta ezarriz, aurreko 3 S-ei eusteko.

- Shitsuke (Diziplina): Autorronsabilitatea eta diziplina sustatzea, aldez aurretik ezarritako arauei jarraituz eta aurreko 4 S-ak sistematikoki errepikatuz.

5 S-etako metodoa aplikatzearen onurak.

5 S-etako metodoa edozein enpresa motatan aplika daiteke, baina garrantzi berezia du industria-inguruneetan, hala nola tailer mekanikoetan eta ekoizpen-instalazioetan, non doitasun, segurtasun eta eraginkortasun handiko jarduerak egiten diren. Hona hemen 5 S-etako metodoa aplikatzearen onuretako batzuk:

- Produktibitatea hobetzea, materialak eta tresnak bilatzen emandako eta galdutako denbora murriztuta.

- Kalitatea hobetzea, enpresak emandako zerbitzu edo produktuen akatsak murriztean.

- Lan-ingurune seguruagoa sortzea istripuak prebenitzean eta balizko arriskuak ezabatzean.

- Erakundean etengabeko hobekuntza eta eraldaketa kulturala sustatzea.

5 S-etako metodoa aplikatu aurreko gomendio orokorrak.

Industria-ingurune batean 5 S-etako metodoa aplikatzeko, beste edozein enpresatako printzipio berberak jarraitu behar dira, baina sektore horren ezaugarri eta behar espezifikoetara egokituta. Hona hemen gomendio batzuk:

- Diziplina anitzeko lantalde bat osatzea, 5 S metodoaren proiektua gidatu eta koordinatzeko.

- Lan-eremuaren egungo egoeraren hasierako diagnostikoa egitea, arazoak eta hobetzeko aukerak identifikatuz.

- 5 s metodoaren helburuak, irismena, kronograma eta adierazleak ezartzea.

- Fase bakoitza gauzatzea, jarraian azalduko diren gomendio eta ekintza zehatzei jarraituz.

- 5 S horien jarraipena eta aldizkako ebaluazioa egiten jarraitzea, jasangarritasuna bermatzeko eta hobetzeko aukera berriak bilatzeko.

5 S-etako metodoaren fase bakoitzean egin beharreko ekintza espezifikoak.

Jarraian, industria-ingurune batean 5 S-etako metodoaren fase bakoitzean egin beharreko ekintza espezifikoak zehazten dira:

1. Seiri (Sailkapena)

Fase honetan, produkzio-prozesurako beharrezkoa ez den guztia identifikatu eta ezabatu behar da, hala nola tresna akastunak, material zaharkituak, soberako piezak eta abar. Horretarako, honako hau gomendatzen da:

- Lan-eremuan dauden elementu guztiak berrikustea eta hiru kategoriatan sailkatzea: beharrezkoak, alferrikakoak eta zalantzazkoak.

- Beharrezkoak ez diren elementuak ezabatzea edo birziklatzea, espazioa askatuz eta beharrezkoak ez diren metaketak saihestuz.

- Zalantzazko elementuak birkokatzea edo biltegiratzea, haien maiztasunaren eta erabilgarritasunaren arabera.

- Ezabatutako, birkokatutako edo biltegiratutako elementuak erregistratu eta dokumentatzea, haien kontrola eta jarraipena errazteko.

Fase honen iraupena lan-eremuaren tamainaren, konplexutasunaren eta hasierako egoeraren araberakoa da. Adibidez, minutu batzuetatik ordu batzuetara arte iraun dezake, ezabatu beharreko beharrezkoak ez diren elementu kopuruaren arabera.

2. Seiton (Ordena)

Fase honetan, beharrezko elementu bakoitzerako leku egoki bat esleitu behar da, maiztasunaren eta erabiltzeko erraztasunaren arabera, eta argi eta garbi etiketatu behar dira. Horretarako, honako hau gomendatzen da:

- Antolamendu-irizpideak definitzea, funtzionaltasuna, ergonomia, segurtasuna eta estetika kontuan hartuta.

- Beharrezko elementuak sistematikoki jartzea, «gauza bakoitzerako leku bat, eta gauza bakoitza bere lekuan» printzipioari jarraituz.

- Elementuak eta lekuak ikusteko eta ulertzeko moduan etiketatzea, koloreak, zenbakiak, letrak, sinboloak eta abar erabilita.

- Biltegiratzeko eta antolatzeko elementu egokiak erabiltzea, hala nola panel zulatuak, apalategiak, tiraderak, aaerosolak eta erreminta-orgak, etab.

Fase honen iraupena lortu nahi den ordena-mailaren araberakoa da. Adibidez, minutu gutxi batzuetatik egun batzuetara alda daiteke, ordenatu beharreko elementu kopuruaren eta barietatearen arabera.

Aerosolak eramateko PAMP 1812 magnetikoa

Gure PAMP 1812 aerosol-ontzi magnetikoak funtsezko zeregina izango luke 5 S-etako metodoaren «Seiton» edo «Ordena» fasean. Hori ordena mantentzea errazten duelako eta lan-eremuan segurtasun handiagoa ematen duelako gertatzen da.

PAMP 1812 aerosol-eramaile magnetikoa ezin hobea da fase honetarako, aerosolak metalezko gainazaletan eusteko aukera ematen baitu, erortzea edo galtzea saihestuz eta oxidaziotik babestuz. Horrela, materiala alferrik galtzea saihesten da, espazioa optimizatzen da, eta aerosolen ikuspena eta identifikazioa hobetzen dira.

Milwaukee Toolguard orga metalikoak

Orga metaliko edo lanpostu horiek (adibidez, SRC30-1 eta SWC40-1 ereduak) ezin hobeak dira fase honetarako ere, tresnak ezin hobeto antolatzen, biltegiratzen eta garraiatzen laguntzen dutelako, eta zeregin hori funtsezkoa da lan-eremu ordenatu eta eraginkor bat mantentzeko.

Oinarrizko elementuetarako sarbide azkarra errazten dute eta bilaketa-denbora murrizten dute, produktibitate handiagoa eta errore-arriskuak murrizten lagunduz. Espazioa optimizatzeaz gain, tresna bakoitzaren ikuspena eta identifikazioa ere hobetzen dute.

3. Seiso (Garbiketa)

Fase honetan, lan-ingurunea zikinkeriarik, hautsik, koiperik eta abar gabe mantendu behar da, eta aldian-aldian makinak, ekipoak eta instalazioak garbitu behar dira. Horretarako, honako hau gomendatzen da:

- Garbiketa-irizpideak definitzea, higienea, osasuna eta ingurumena kontuan hartuta.

- Lan-espazioa garbitzea, produkzio-prozesuan sortutako zikinkeria eta hondakinak kenduz.

- Makinetan, ekipoetan eta instalazioetan egon daitezkeen anomaliak edo akatsak ikuskatu eta hautematea, eta horien berri ematea edo konpontzea.

- Eguneroko garbiketa-ohiturak garatzea, zeregin bakoitzerako erantzukizunak eta denborak esleituz.

Fase honen iraupena mantendu nahi den garbitasun-mailaren araberakoa da. Adibidez, minutu batzuetatik ordu batzuetara iraun dezake, kendu beharreko zikinkeria motaren eta kopuruaren arabera.

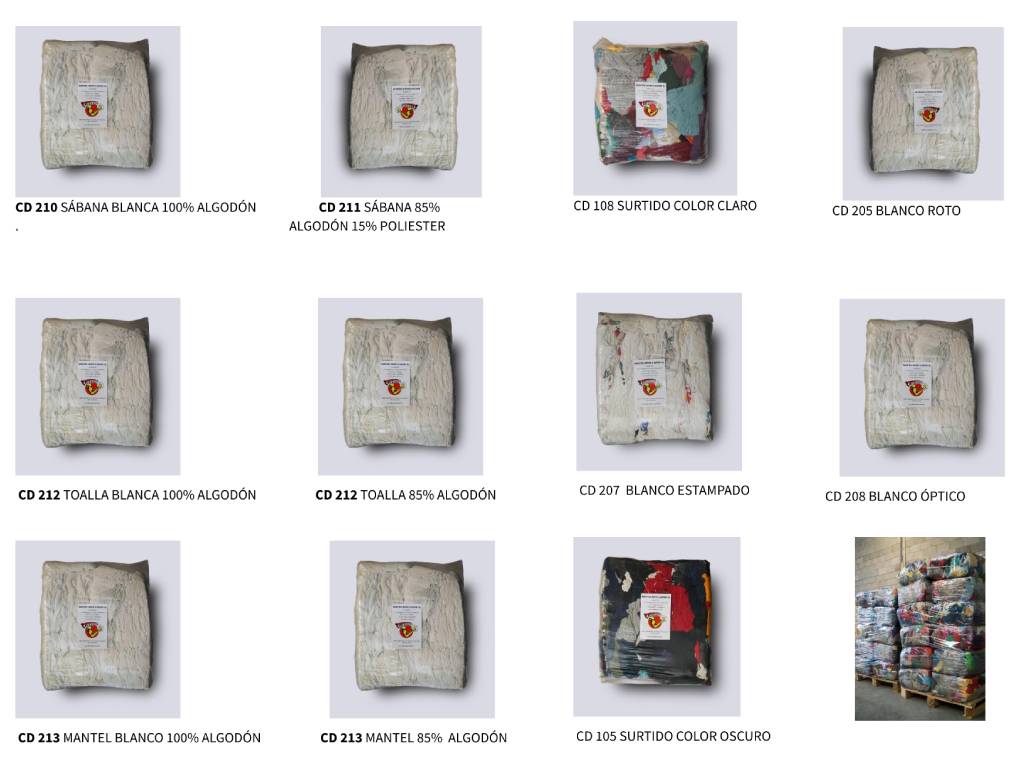

Garbiketa industrialerako % 100 kotoia birziklatutako trapuak.

% 100 kotoi birziklatutako trapuak dira garbiketa industrialeko seigarren faserako aukera egokiena. Xurgatzeko gaitasun apartak likidoak eta hondakinak ezabatzea errazten du, eta, aldiz, arrastean eta pelusen prebentzioan eraginkorrak izateak kalitatezko garbitasuna bermatzen du.

Gainera, azalera desberdinetan duten aldakortasunak eta ingurumena errespetatzen duten izaerak aukera eraginkor, seguru eta jasangarri bihurtzen dituzte, hainbat industria-ingurunetan garbiketa-beharrak asetzeko.

4. Seiketsu (Estandarizazioa)

Fase honetan, kalitatearen, segurtasunaren eta ingurumenaren estandarrak ezarri eta dokumentatu behar dira, eta horiek betetzen direla ziurtatu. Horretarako, honako hau gomendatzen da:

- Jarduera bakoitzean jarraitu beharreko arauak eta prozedurak definitzea eta jakinaraztea, jardunbide egokiak eta lege-eskakizunak kontuan hartuta.

- Aurreko 3 S-ak mantentzeko prozesu estandarizatuak garatzea, checklist-ak, eskuliburuak, kartelak eta antzeko tresnak erabiliz.

- Langileak gaitzea eta sentsibilizatzea ezarritako estandarrak betetzearen garrantziaz, eta beharrezko baliabideak eta prestakuntza ematea.

- Prozesuen jarduna monitorizatzea eta neurtzea, denbora, kostua, kalitatea, segurtasuna eta antzeko adierazleak erabiliz.

Fase honen iraupena lortu nahi den normalizazio-mailaren araberakoa da. Adibidez, egun batzuetatik aste batzuetara iraun dezake, estandarizatu beharreko prozesuen konplexutasunaren eta aniztasunaren arabera.

5. Shitsuke (Diziplina)

Fase honetan, diziplina eta auto-erantzukizuna sustatu behar dira, aldez aurretik ezarritako arauei jarraituz eta aurreko 4 S-ak etengabe errepikatuz. Horretarako, honako hau gomendatzen da:

- Etengabeko hobekuntzaren kultura sortzea, kalitatearen, errespetuaren, konpromisoaren eta lankidetzaren balioetan oinarrituta.

- Langileen parte-hartzea eta komunikazioa sustatzea, haien ekarpenak eta iradokizunak ezagutuz, eta langileen zalantzak eta arazoak argituz.

- 5 S-etako aldizkako auditoriak eta jarraipenak egitea, estandarrak betetzen direla egiaztatzeko, emaitzak ebaluatzeko eta hobetzeko aukera berriak bilatzeko.

- Lorpenak ospatzea eta lantaldearen ahalegina aitortzea, pizgarriak, sariak, zorionak eta abar erabiliz.

Fase honen iraupena mantendu nahi den diziplina-mailaren araberakoa da. Adibidez, aste batzuetatik hilabete batzuetara iraun dezake, jartzen zaion erritmoaren eta dedikazioaren arabera.

Instalazioen egoera mantentzea eta etengabe hobetzea.

Prozedura horrek aste batzuetatik hilabete batzuetara iraun dezake, jartzen zaion erritmoaren eta dedikazioaren arabera. Garrantzitsuena da modu sistematiko, planifikatu eta parte-hartzailean egitea, langile eta lan-arloko arduradun guztiak inplikatuz. Komenigarria da, halaber, hasierako eta amaierako auditoria bat egitea, emaitzak eta lortutako onurak ebaluatzeko.

5 S-etako metodoa ez da prozesu puntual bat, etengabe mantendu eta hobetu beharreko ziklo jarraitu bat baizik. Horregatik, aldian-aldian aplikatzea gomendatzen da, lan-baldintzak aldian-aldian berrikusita eta eguneratuta. Maiztasuna enpresa bakoitzaren beharren eta helburuen araberakoa izango da, baina 3 eta 6 hilabete arteko tartea har daiteke erreferentzia gisa.

Ikusi dugunez, 5 S-etako metodoa oso tresna baliagarria da industria-inguruneetako produktibitatea eta kalitatea hobetzeko, hala nola tailer mekanikoak eta ekoizpen-plantak. Metodo hori aplikatzean, lantoki antolatuagoa, garbiagoa, ordenatuagoa eta seguruagoa lortzen da, eta horrek bezeroen eta langileen gogobetetasuna areagotzen du.

Eta zu 5 S-etako metodoa aplikatzen ari zara zure enpresan?